產品分類

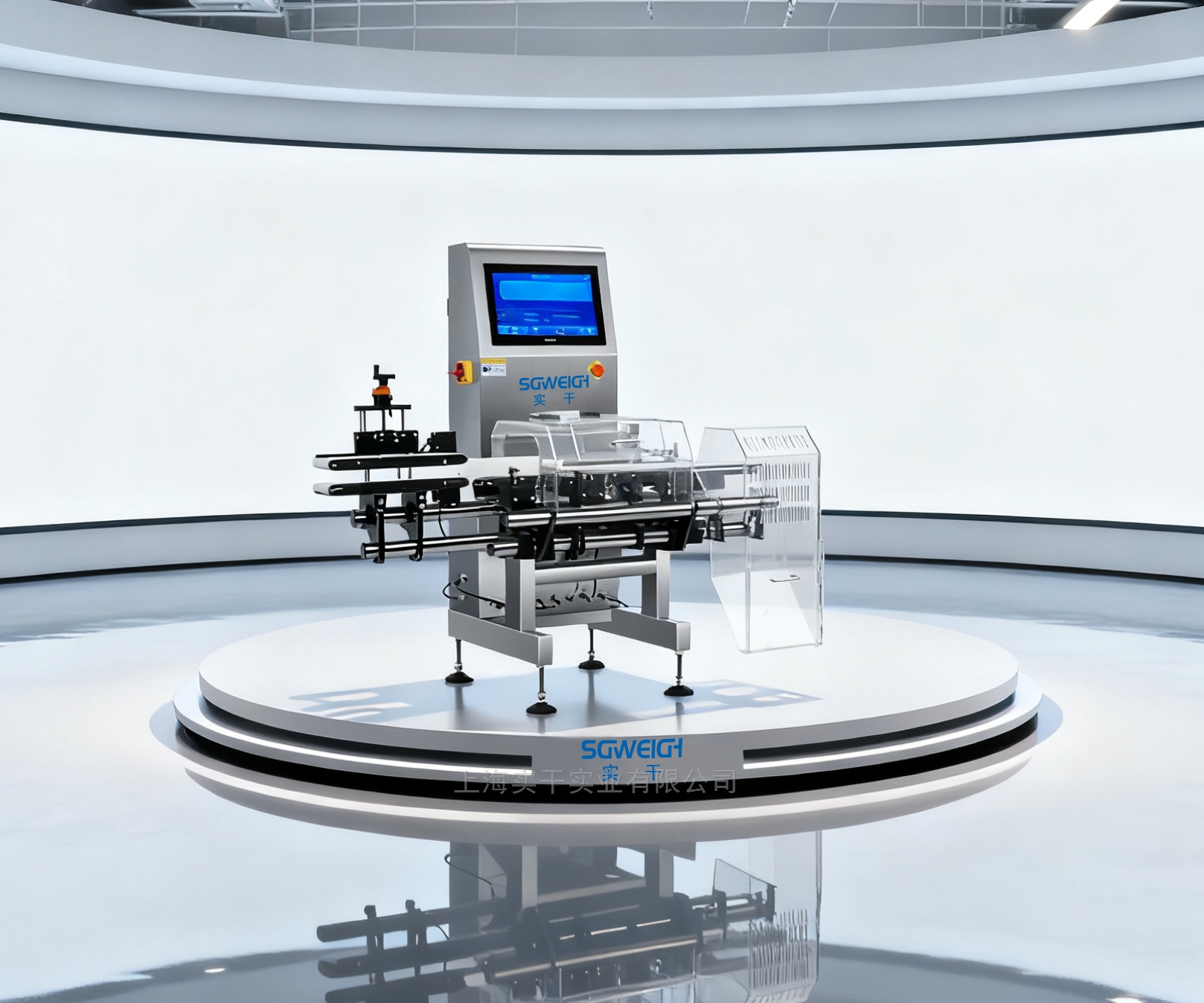

150件/分+0.1g精控!SG-150自動檢重秤:輕中型高速產線質控新引擎

更新時間:2026-01-06 瀏覽次數:179

150件/分+0.1g精控!SG-150自動檢重秤:輕中型高速產線質控新引擎

某頭部食品廠高速包裝線每分鐘可產出150包餅干,配套的檢重設備卻僅能跟上80包,每天因產能浪費少賺3萬元;某日化企業切換3種規格洗發水檢測,光調試設備就耗時45分鐘,訂單趕工急得團團轉;某電子廠200g連接器套件因檢重推板刮傷,單月返工損失超18萬元——在食品、日化、電子等輕中型產品(5-500g)的高速生產場景中,“高速與精準不可兼得、換產繁瑣誤工、產品損傷損耗高、合規追溯難”四大痛點,長期讓企業陷入“產能浪費+品質風險+成本高企”的惡性循環。

傳統自動檢重設備始終無法破解這一困局:進口設備雖能達到150件/分的速度,但單臺售價超50萬元,售后響應周期長達72小時,中小企業難以承受;國產設備多卡在100件/分的速度天花板,且高速運行時精度飄至0.3g以上,漏檢率超3%,引發大量消費投訴;更有單一剔除模式無法適配多品類產品,易碎食品破損率超8%,剛性電子元件劃傷率達5%。

深耕工業稱重領域十余年、累計服務5000+制造企業的上海實干,精準錨定這一市場缺口,依托成熟的動態稱重技術積淀,推出SG-150自動檢重秤——以“5-500g全量程覆蓋+150件/分極速分選+0.1g微米級精控+2分鐘極速換產”為核心優勢,創新搭載氣吹/推板雙剔除模式,兼顧高速、精準、柔性、低損四大需求,同時符合GMP、HACCP、SC等行業合規要求,一舉成為輕中型高速產線的“質控新引擎”,上市首月即斬獲20家頭部企業訂單。

一、核心參數深度解析:每一項都精準破解高速產線痛點

SG-150的核心參數經過1200小時輕中型產品高速工況實測優化,從速度、精度到結構設計,每一項指標都深度貼合5-500g產品的檢測特性,將技術規格與實際生產價值緊密綁定,具體參數及核心價值如下:

| 類別 | 參數名稱 | 技術規格 | 技術細節與場景價值 |

|---|---|---|---|

| 基礎性能 | 分選范圍 | 5-500g | 全覆蓋5g小包裝味精、10g凍干零食、50g餅干、100g洗發水小樣、200g電子元件套件、500g速凍水餃等主流輕中型產品,適配90%以上輕中型品類檢測需求,1臺設備替代2臺分段式傳統檢重機,設備采購成本直降40% |

| 基礎性能 | 分選速度 | 標準100件/分鐘,150件/分鐘(視產品尺寸重量) | 搭載1.2kW高速伺服電機,輸送速度高達1.2m/s,匹配食品高速包裝線、電子貼片線節奏;單日連續檢測量可達14.4萬件(150件/分工況),較傳統國產設備(100件/分)產能提升50%,較人工檢重(15件/分)效率提升10倍 |

| 基礎性能 | 分度值/精度 | 分度值0.1g,動態精度≤±0.05g | 搭載定制C4級稱重傳感器(額定載荷1kg,綜合精度0.02%FS),配合24位AD轉換器與1000Hz高頻采樣模塊,可精準捕捉0.08g的重量偏差,漏裝1粒小餅干、少灌0.1ml洗發水、缺裝1個小零件均可100%檢出,漏檢率≤0.1%,遠超行業平均水平 |

| 產品適配 | 產品限制 | 長≤200mm、寬≤150mm、高3-200mm | 316mm×150mm加寬稱重臺面,無需調整臺面寬度即可連續檢測不同規格產品(如150mm長的餅干盒、100mm寬的護手霜瓶、200mm高的速凍水餃袋),某速凍食品廠實測多規格混產時,停機調整時間從20分鐘/次降至0,產能利用率拉滿 |

| 操作配置 | 操作方式/界面 | 觸摸式操作/7寸彩色觸摸屏 | 7寸高清防油污觸控屏,采用圖標化界面設計,一線員工經30分鐘培訓即可獨立上崗;支持手勢縮放、拖拽操作,參數調整便捷;屏幕亮度可根據車間光線自動調節,避免強光下看不清操作界面 |

| 剔除系統 | 剔除方式 | 氣吹+推板雙模式(可切換) | 氣吹式采用0.6MPa可調氣源,剔除距離50-100mm無碰撞,適配餅干、薯片等易碎食品,破損率從3%降至0.5%;推板式配備硅膠緩沖墊,避免電子元器件、日化瓶罐刮傷,適配200-500g剛性產品,剔除準確率≥99.9%;剔除響應時間≤0.15秒,高速工況下無漏剔 |

| 合規與結構 | 機器結構/防護等級 | 全機身SUS304不銹鋼/IP65 | 機身采用1.2mm厚SUS304不銹鋼一體焊接,關鍵部位加裝6mm加強筋,結構穩固抗振動;表面經拋光處理,Ra≤0.8μm,無衛生死角,可耐受酒精、次氯酸鈉等消毒劑沖洗;IP65防護等級,防塵防水,適配食品潮濕車間、日化粉塵車間等復雜環境,符合HACCP、SC衛生規范 |

| 合規與結構 | 皮帶離地高度 | 750±50mm(可定制600-900mm) | 支持根據不同產線高度定制,可直接無縫對接前端包裝機與后端裝箱機,無需額外墊高或改造地面,2人4小時即可完成安裝調試,安裝周期較傳統設備縮短60% |

| 能耗與拓展 | 電源/功率/重量 | 220V 50-60HZ/約100W/60KG | 單相電通用,無需額外改造工業供電線路;高速運行功耗僅100W,較同類型進口設備(160W)節能40%,24小時連續運行年耗電僅876度,按工業用電1元/度計算,年省電費超800元;60KG輕量化設計,便于狹窄車間布局與搬運調試 |

| 能耗與拓展 | 選配功能 | 三色報警燈、RS485輸出端口、打印機 | 不合格品觸發紅色報警燈閃爍,缺料觸發黃色報警燈,正常運行綠色常亮,現場人員可快速識別設備狀態;RS485端口可直連MES系統,實現檢測數據實時上傳與集中管理;選配打印機可現場打印檢測報表,檢測數據可追溯,符合GMP審計要求 |

| 環境適配 | 工作環境 | 溫度0℃-40℃、濕度30%-95%(無凝露) | 內置高精度溫度補償模塊與濕度自適應算法,在0℃-40℃溫度區間、30%-95%濕度區間內,精度漂移≤0.05g,可穩定適配南方高溫高濕車間、北方低溫干燥車間等不同地域的復雜環境 |

二、核心系統架構:高速與精準兼顧的技術壁壘深度拆解

SG-150之所以能精準破解輕中型高速產線的檢重痛點,核心在于其“高速輸送系統+抗擾稱重單元+雙模式剔除系統+智能控制系統”的全鏈路技術優化,從硬件選型到軟件算法,每一處都針對“高速、精準、柔性、低損”的核心需求定制設計:

2.1 高速輸送系統:150件/分穩定運行的核心保障

高速檢重的核心是“輸送穩定+響應極速”,SG-150從結構到控制實現雙重提速,確保高速工況下無卡頓、無偏移:

- 輕量化高速輸送設計:采用食品級PU防滑輸送帶,表面菱形防滑紋設計,摩擦系數≥0.7,有效避免5-50g輕質產品輸送過程中打滑;輸送帶厚度3mm,耐磨性強,使用壽命達20000小時,較普通橡膠輸送帶提升2倍;輥筒經動平衡校準,跳動量≤0.05mm,可有效減少高速運行時的振動干擾,保障稱重精度。

- 強力驅動與速度協同:搭載1.2kW高速伺服電機,輸送速度0.3-1.2m/s無級可調,可通過觸控屏直接設定,也可與前端包裝機進行信號聯動——當包裝機速度發生變化時,檢重機可自動同步調整輸送速度,確保產品間距穩定在60mm以上,無堆積、無斷供,匹配150件/分的高速產線節奏。某餅干廠實測,啟用聯動功能后,產線停機等待時間從每天1.5小時降至0,日產能提升15%。

2.2 抗擾稱重單元:高速下0.1g精控的核心支撐

傳統設備“速度一快精度就飄”,根源在于振動干擾與動態誤差,SG-150從硬件到算法構建防飄屏障:

- 抗擾硬件設計:采用上海實干定制的C4級稱重傳感器(額定載荷1kg,綜合精度0.02%FS),傳感器底部加裝3層減震墊(橡膠+金屬+硅膠),可有效抵消10-100Hz的高速輸送振動,某薯片廠在生產線強振動環境下實測,精度波動≤0.05g;傳感器采用IP65全密封封裝,內置防潮透氣膜,可直接用水沖洗清潔,適配食品高濕包裝間、日化粉塵車間。

- 智能算法優化:配備24位高精度AD轉換器與1000Hz高頻采樣模塊,每秒可采集1000組重量數據,確保在150件/分的高速輸送下,仍能精準捕捉產品重量峰值;同時搭載上海實干自主研發的“動態補償算法”,可實時識別產品“加速-勻速-減速”階段的重量變化,自動補償慣性誤差,對比傳統靜態補償算法,動態場景下精度提升60%。某日化廠測試“50g護手霜高速灌裝檢測”時,產品合格率從98.2%飆升至99.9%。

2.3 雙模式剔除系統:全品類適配的無損分選革命

摒棄傳統設備單一剔除模式的弊端,SG-150創新采用“氣吹+推板雙模式”,可根據產品特性靈活切換,實現“不合格品零漏網,合格品零損傷”:

- 氣吹剔除模式:針對餅干、薯片、凍干食品等易碎產品設計,采用0.6MPa可調氣源,剔除距離50-100mm可調節,非接觸式推送無碰撞,破損率從傳統機械剔除的3%降至0.5%;配備雙光電定位傳感器,一級傳感器觸發稱重檢測,二級傳感器確認產品位置,信號延遲≤0.15秒,高速工況下剔除準確率≥99.9%。

- 推板剔除模式:針對200-500g電子元件套件、日化瓶罐、速凍水餃等剛性產品設計,推板頭部加裝硅膠緩沖墊,避免產品刮傷;推板行程可精準調節,適配不同尺寸產品,某電子廠應用后,200g連接器套件的劃傷率從5%降至0.1%,年減少返工損失18萬元。

2.4 智能控制系統:2分鐘極速換產的效率引擎

7寸觸控屏搭載ARM Cortex-A9處理器(運算主頻1GHz),支持多任務并行處理,大幅提升操作與換產效率,適配“多品類、小批量”的柔性生產趨勢:

- 參數存儲與快速調取:內置30組產品參數庫,可預設“5g味精-50g餅干-100g洗發水-500g速凍水餃”等不同規格產品的重量標準值、偏差閾值、輸送速度、剔除模式等參數,換產時只需在觸控屏上一鍵調取對應的參數組,系統自動完成校準,換產時間從傳統設備的15分鐘壓縮至2分鐘內。某休閑食品廠每天需換產6次,應用后年節省換產工時4680小時,生產線利用率提升25%。

- 數據追溯與合規管理:支持10萬條檢測數據循環存儲,記錄內容涵蓋產品重量、檢測時間、操作人員、合格率等關鍵信息,可按批次、按時間查詢歷史數據;配備USB接口,可直接導出Excel格式報表,符合GMP、HACCP審計的“批次追溯”要求;RS485端口可直連MES系統,實現檢測數據實時上傳至企業管理平臺,助力企業構建全流程質量管控體系,推進智能工廠建設。

三、標準化安裝調試:4-6小時快速適配高速產線指南

SG-100采用模塊化設計,結構簡單緊湊,配套輕中型高速產線專屬的標準化安裝調試流程,大幅降低落地門檻,確保設備快速投產:

3.1 安裝環境準備

- 場地要求:地面平整度≤0.3mm/m(使用0.02mm/m精度水平儀檢測),設備放置區域承重≥300kg/㎡;設備兩側預留≥0.8m操作空間,剔除口側預留≥1.2m不合格品堆放空間;遠離強電磁干擾源(如大型電機、變頻器)與強氣流源(如包裝機風機出風口、空調出風口),避免影響檢測精度。

- 電源配置:220V單相電,獨立空氣開關≥5A,零線與火線電壓偏差≤5%,接地電阻≤4Ω(避免靜電干擾傳感器精度,確保設備穩定運行)。

- 氣源配置(氣吹模式):提供0.5-0.7MPa的清潔壓縮空氣,加裝5μm精度的三級油水分離器與調壓閥,確保氣源無油、無水、無雜質,避免油水污染氣缸,延長剔除系統使用壽命。

3.2 分步調試流程(4-6小時閉環投產)

1. 水平校準(30分鐘):使用0.02mm/m精度的框式水平儀,分別檢測臺面前、后、左、右4個點位,調節設備底部的4個可調節地腳螺栓,確保每個點位的水平度≤0.2mm/m;校準完成后,用扭矩扳手將地腳螺母鎖緊至25N·m,并做紅色油漆標記,避免后續移位影響精度。

2. 機械檢查與輸送帶調試(20分鐘):手動轉動輸送帶3圈,確認輸送帶運行順暢無卡頓、無跑偏;若出現跑偏,松開輸送帶兩端固定螺栓,微調張緊輪位置至輸送帶居中,再鎖緊固定螺栓;檢查氣吹噴嘴與推板動作,連接氣源后分別測試兩種剔除模式5次,確保氣缸動作順暢、響應及時。

3. 電氣自檢與部件測試(20分鐘):接通電源,啟動設備執行30秒開機自檢,確認傳感器、觸摸屏、氣吹氣缸、推板機構、光電傳感器、報警燈(選配)均顯示“正常”,無“E01傳感器異常”“E02氣路壓力不足”等故障代碼;若出現故障代碼,根據說明書排查問題,解決后再次執行自檢。

4. 精度標定(60分鐘):進入“標定模式”,依次在輸送帶中心位置放置5g、50g、100g、200g、500g標準砝碼(需經計量檢定合格),系統自動記錄每個砝碼對應的稱重數據,生成全量程校準曲線;標定完成后,空秤狀態下顯示值應≤±0.05g,若超出范圍,需重新清潔傳感器檢測面后再次標定。

5. 負載測試與驗收(120分鐘):啟動高速產線,向檢重機連續投入50g餅干、100g洗發水、500g速凍水餃各100件,分別測試兩種剔除模式的效果,驗證以下核心指標:檢測精度≤±0.05g、分選速度150件/分、剔除準確率≥99.9%、產品破損率≤0.5%;全部指標達標后,出具《自動檢重設備精度驗收報告》,設備正式投入生產。

四、行業落地案例:技術優勢如何轉化為真金白銀?

SG-150已在全國40+食品、日化、電子企業的高速產線落地應用,以下是3個典型場景的實測成效,直觀展現設備的核心價值:

4.1 食品行業:高速全檢+無損剔除,產能提升15%+損耗大降

【客戶背景】某頭部休閑食品廠,生產50g餅干、100g薯片,高速產線速度150件/分,原采用傳統檢重機,速度僅能達到80件/分,每天因產能浪費少賺3萬元;機械推板剔除導致餅干破損率3%,年損耗成本12萬元;漏檢率5%,單月收到150+消費投訴,品牌口碑受損。

【落地方案】SG-150自動檢重秤(氣吹剔除模式+RS485數據對接+三色報警燈)。

【落地效果】

- 產能釋放:150件/分的分選速度匹配產線節奏,日產能從9.6萬包提升至14.4萬包,年增加產能1.728萬包,新增產值超500萬元。

- 損耗與投訴清零:氣吹無損剔除模式讓餅干破損率從3%降至0.5%,年節省損耗成本10萬元;0.1g精度確保漏檢率≤0.1%,消費投訴從每月150+降至每月5以內,品牌口碑評分從4.2回升至4.8。

- 合規與管理升級:檢測數據實時上傳MES系統,實現全流程追溯,順利通過大型商超的SC審計,訂單量提升20%。

4.2 日化行業:多品類快換產+精準控量,合格率提升1.7%

【客戶背景】某洗護日化企業,生產100g洗發水小樣、200g護發素、300g沐浴露,多品類小批量生產,原設備換產調試需15分鐘/次,每天換產6次,誤工1.5小時;灌裝偏差0.3g以上的產品易流出,合格率僅98.2%,電商平臺“凈含量合規”抽檢多次預警。

【落地方案】SG-150自動檢重秤(雙剔除模式+30組參數存儲)。

【落地效果】

- 換產效率飆升:30組參數庫一鍵調取,換產時間從15分鐘縮至2分鐘,每天節省誤工1.2小時,年節省工時432小時,生產線利用率提升25%。

- 產品合格率提升:0.1g精度可精準識別0.08g以上的灌裝偏差,產品重量合格率從98.2%升至99.9%,電商平臺抽檢通過率100%,避免合規罰款。

- 適配多品類需求:氣吹模式適配洗發水小樣等輕質產品,推板模式適配沐浴露等較重瓶罐,1臺設備覆蓋全品類檢測,設備投入降40%。

4.3 電子行業:精準分選+無損傷,返工損失年省18萬

【客戶背景】某電子元件廠,生產200g連接器套件,高速產線速度120件/分,原推板檢重機導致元件劃傷率5%,單月返工損失1.5萬元;檢重速度僅100件/分,拖慢產線節奏,產能損失20%。

【落地方案】SG-150自動檢重秤(推板剔除模式+速度聯動功能)。

【落地效果】

- 損傷率大幅降低:硅膠緩沖推板避免元件劃傷,劃傷率從5%降至0.1%,年減少返工損失18萬元。

- 產能釋放:120件/分的檢重速度匹配產線,速度聯動功能確保無堆積斷供,產能利用率提升20%,日增加產能480件。

- 運維成本降低:100W低功耗設計,年節省電費800元;模塊化結構便于維護,平均時間(MTBF)達12000小時,運維成本降30%。

五、分級運維保養體系:保障設備穩定運行8年以上

SG-150采用“每日-每周-每月-季度”四級運維保養體系,將設備平均時間(MTBF)提升至12000小時,使用壽命延長至8年以上,大幅降低設備運維成本:

| 保養級別 | 核心內容 | 操作細節 | 周期 | 責任分工 |

|---|---|---|---|---|

| 每日保養 | 清潔+基礎檢查+零點校準 | 1. 用無塵布擦拭輸送帶表面、觸摸屏、機身,去除殘留的產品碎屑與油污;2. 排放氣路油水分離器積水,檢查氣源壓力是否穩定在0.5-0.7MPa;3. 執行零點校準,確保空秤顯示值≤±0.05g | 每班1次 | 操作人員 |

| 每周保養 | 精度驗證+剔除系統檢查+輸送帶張緊 | 1. 用100g標準砝碼測試3次,偏差≤±0.05g為正常;2. 分別測試氣吹、推板剔除動作10次,檢查氣缸動作是否順暢;3. 用壓縮空氣(壓力≤0.3MPa)吹掃氣吹噴嘴,避免堵塞;4. 檢查輸送帶張緊度,若出現打滑,微調張緊輪至合適狀態 | 每周1次 | 設備管理員 |

| 每月保養 | 全量程標定+部件潤滑+線路檢查 | 1. 用5g、50g、100g、200g、500g標準砝碼執行全量程標定;2. 向輸送帶軸承、氣吹氣缸活塞桿、推板導軌涂抹食品級硅脂潤滑;3. 檢查傳感器、光電傳感器的連接線接頭,緊固松動螺栓 | 每月1次 | 技術人員 |

| 季度保養 | 深度維護+性能優化 | 1. 拆卸輸送帶,清潔滾筒與機架縫隙的積塵;2. 檢查傳感器檢測面是否有磨損,若有磨損及時聯系廠家檢修;3. 升級設備系統固件,優化稱重算法與數據管理功能;4. 檢查機身不銹鋼表面是否有銹蝕,及時清潔保養 | 每季度1次 | 實干技術團隊 |

常見故障快速排查指南

| 故障現象 | 可能原因 | 排查與解決方法 |

|---|---|---|

| 稱重精度偏差突然增大 | 臺面不水平、傳感器積塵、氣流干擾、振動干擾 | 1. 重新校準臺面水平度,確保水平度≤0.2mm/m;2. 用壓縮空氣(壓力≤0.3MPa)吹掃傳感器檢測面,去除積塵;3. 檢查設備是否靠近強氣流源或大型電機,若靠近則調整設備位置或加裝防風罩;4. 重新執行全量程標定 |

| 剔除動作無響應 | 氣源壓力不足(氣吹模式)、推板導軌卡滯(推板模式)、光電傳感器故障 | 1. 氣吹模式:檢查氣源壓力是否≥0.5MPa,調節調壓閥至標準壓力;2. 推板模式:檢查推板導軌是否有異物卡滯,清潔后涂抹潤滑脂;3. 檢查光電傳感器是否正常發光,調整傳感器位置至檢測區域中心;4. 檢查光電傳感器連接線是否松動,重新插拔并固定 |

| 輸送帶打滑或跑偏 | 張緊度不足、輸送帶表面有油污、滾筒積塵 | 1. 調節輸送帶兩端張緊螺栓,增加張緊度;2. 用酒精擦拭輸送帶表面,去除油污;3. 清潔滾筒表面的積塵與粘料;4. 若輸送帶邊緣磨損嚴重,及時更換輸送帶 |

| 觸摸屏無響應 | 油污覆蓋、觸控校準偏移、電源故障 | 1. 用75%酒精擦拭觸摸屏表面,去除油污;2. 進入“系統維護-觸控校準”界面,按提示完成校準;3. 檢查觸摸屏電源線是否松動,重新連接;4. 若仍無響應,聯系實干技術團隊檢修 |

| 設備無法與MES系統對接 | RS485端口接線錯誤、通訊參數不匹配 | 1. 檢查RS485端口的A、B接線是否正確,重新核對接線;2. 進入設備“通訊設置”界面,確保波特率、數據位、停止位等參數與MES系統一致;3. 測試通訊線路是否通暢,若線路故障則更換通訊線 |

六、全周期服務保障:輕中型高速產線的全程護航

上海實干為SG-150用戶提供“輕中型高速產線專屬”全周期服務體系,從前期勘測到后期運維,全程打消企業后顧之憂:

- 售前服務:1對1工程師上門勘測產線,詳細了解產品規格、產線速度、場地布局、合規要求等核心需求,定制設備皮帶高度、氣路接口位置、通訊對接方案;提供同行業3個以上落地案例的實地考察機會,讓企業直觀了解設備運行效果與實際價值。

- 售中服務:專業技術團隊4-6小時內完成設備安裝、調試、精度標定與負載測試,確保設備快速投產;開展1對1實操培訓,內容涵蓋參數設置、精度標定、故障排查、日常保養等核心操作,培訓完成后進行考核,合格者頒發《自動檢重設備操作證書》;同步出具《設備精度驗收報告》《安裝調試報告》,作為設備合格投產的依據。

- 售后服務:整機質保12個月,核心部件(稱重傳感器、伺服電機、觸摸屏)延保至24個月;全國7大服務中心聯動,地級市48小時內現場響應故障,故障修復時間≤24小時;提供24小時在線技術支持,通過電話、視頻等方式快速解決簡單故障,不影響產線運行。

- 增值服務:為每臺設備建立專屬健康檔案,記錄設備型號、安裝時間、保養記錄、故障記錄等全生命周期信息;每季度上門免費巡檢設備精度與運行狀態,及時發現并解決潛在問題;每年提供1次系統固件升級服務,持續優化稱重算法、數據管理、速度協同等功能,提升設備性能。

七、實干檢重秤全矩陣:覆蓋全場景輕中型產品質控需求

SG-150自動檢重秤是上海實干輕中型產品檢重全矩陣的核心產品之一,可與其他型號設備聯動,實現企業全品類產品的質控覆蓋:

- 若需檢測0.01-5g超微小產品(如微型電子元件、藥粉):搭配SG-05超微小檢重秤(0.01-5g量程);

- 若需檢測500-10000g中量級包裝產品(如中型食品禮盒、化妝品套裝):搭配SG-300中型檢重秤(10-10000g量程);

- 若需多列同步檢測(如多列小袋包裝產線):搭配SG-多列機(1-30g量程,2-6列同步檢測);

- 若需雙通道同步檢測(如雙產線并行生產):搭配SG-Z2雙通道轉盤式檢重秤(5-300g量程)。

全矩陣產品采用統一的控制系統與數據接口,可實現多設備數據集中管理,助力企業構建全流程、全品類的質量管控體系,無需采購多品牌設備,大幅降低運維復雜度與成本。

結語

在輕中型產品高速生產成為行業主流的當下,SG-150自動檢重秤以“150件/分極速分選、0.1g微米級精控、2分鐘極速換產、雙模式無損剔除”四大核心優勢,精準破解了食品、日化、電子等行業的核心痛點。其專屬的輕中型產品適配設計、全鏈路精度優化、穩定的高速運行能力與全周期服務保障,讓設備既具備工業級的穩定耐用性,又能適配高速產線的柔性生產需求。

依托上海實干十余年的動態稱重技術積淀與5000+企業服務經驗,SG-150不僅是當前輕中型高速檢重的優選裝備,更能適配智能工廠的后續升級需求,助力企業實現“提質、降本、增效、合規”的核心目標,推動輕中型產品生產行業向“精密化、高效化、智能化”邁進。

相關推薦:

檢重秤:動態檢重秤 帶打印檢重秤 流水線自動化檢重秤 高精度在線檢重秤 無線高精度電子稱重機

地磅秤:不銹鋼電子地磅秤 電子地磅 10T不銹鋼地磅秤 便攜式地磅 10噸電子地稱 1t,2t,3t小電子磅秤 電子平臺秤

吊秤:耐高溫直視電子吊鉤秤 全防水15噸吊鉤電子秤 電子吊秤 20噸無線吊鉤秤 3T直視吊磅 2噸電子吊秤 手提電子吊秤

金屬檢測機:皮帶式檢測稱重一體機